À propos des aimants en ferrite dure (céramique)

Les aimants en céramique, également connus sous le nom d'aimants en ferrite, contiennent des matériaux tels que de l'oxyde de fer fritté et du carbonate de baryum ou de strontium. Les aimants en ferrite sont connus pour leur faible coût, leur bonne résistance à la corrosion et leur stabilité à haute température jusqu'à 250°C. Bien que leurs propriétés magnétiques diffèrent considérablement de cellesAimants NdFeB, leur coût est très faible en raison des matières premières bon marché, abondantes et non stratégiques utilisées pour fabriquer ces aimants, ce qui rend les aimants en céramique à aimant permanent adaptés à une production à grande échelle.

Les aimants en ferrite sont fabriqués en moulant un mélange de poudre d'environ 80 % de Fe2O3 et 20 % de BaCo3 ou de SrO3. Parallèlement à des recherches plus approfondies, des additifs tels que le cobalt (Co) et le lanthane (La) sont combinés pour améliorer les performances magnétiques. La poudre moulée verte métallique est frittée dans un four à température contrôlée qui est chauffé à l'électricité ou au charbon. Bien que les aimants en ferrite dure aient de faibles propriétés magnétiques, ils restent un choix privilégié pour les ingénieurs en raison de plusieurs facteurs tels que la disponibilité abondante des matières premières, le coût le plus bas parmi les familles d'aimants permanents, la faible densité, l'excellente stabilité chimique, la température de fonctionnement maximale élevée et Curie. température.

Segments en ferrite&Aimant en ferrite annulaireest le produit le plus couramment commercialisé et constitue un pilier commercial important pour notre entreprise à ses débuts. Face à la demande croissante pour ces applications, nous avons concentré nos efforts sur la promotion des aimants en ferrite dure de type segment d'arc et avons accumulé une vaste expérience dans la production appropriée d'aimants afin de maximiser les performances et d'optimiser d'autres intentions d'application. Nous avons également réussi à développer un aimant en ferrite dure présentant une structure irrégulière, une géométrie complexe et une haute précision. Nos aimants en ferrite dure commercialisés sont désormais largement utilisés dans les moteurs, générateurs, capteurs, haut-parleurs, compteurs, relais, séparateurs et dans diverses autres applications dans les domaines de la défense, de l'automobile, de la robotique, des appareils électroménagers, des stations de base de communication sans fil et des usines minières.

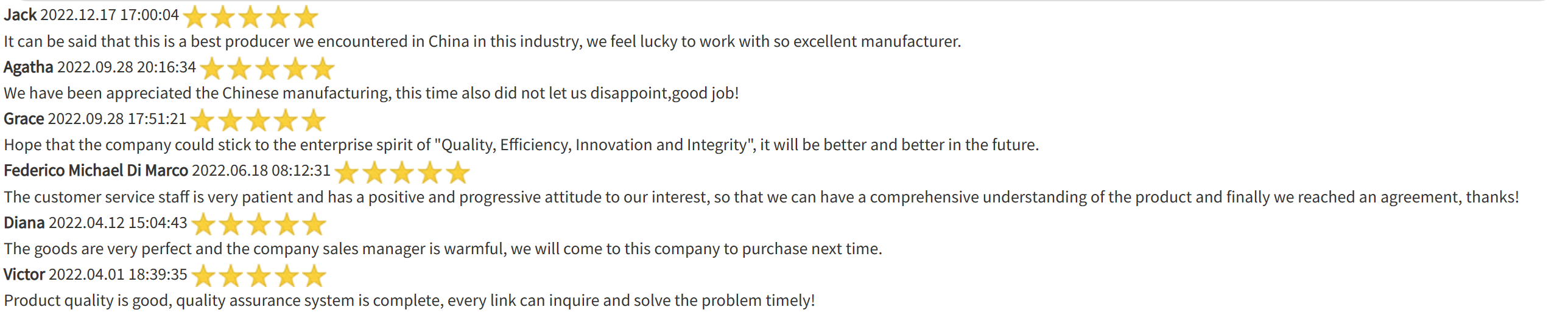

Diagramme schématique de la comparaison de la force magnétique entre l'aimant en ferrite et l'aimant en néodyme--->

Les aimants en ferrite ont des produits à faible énergie et une bonne résistance à la corrosion et sont généralement utilisés dans des composants contenant de l'acier à faible teneur en carbone, capables de fonctionner à des températures modérées. La fabrication d'aimants en céramique nécessite un pressage et un frittage. En raison de leur fragilité potentielle, des meules diamantées doivent être utilisées si un meulage est nécessaire. Les aimants en ferrite établissent un équilibre entre force magnétique et rentabilité, tandis que leur tendance à la fragilité équilibre leur excellente résistance à la corrosion. Ils ont également une forte coercitivité et une forte résistance à la démagnétisation, ce qui en fait un choix économique pour des applications courantes telles que les jouets, l'artisanat et les moteurs. Les aimants aux terres rares peuvent grandement améliorer le poids ou la taille, tandis que la ferrite est devenue un meilleur choix pour les applications nécessitant une faible densité d'énergie, telles que les vitres électriques des véhicules, les sièges, les interrupteurs, les ventilateurs, les soufflantes des appareils électriques, certains outils électriques et les haut-parleurs et buzzers dans les équipements électroacoustiques.

Aimant dur en ferrite de strontium et aimant dur en ferrite de baryum

La composition chimique de l'aimant en ferrite dure de baryum et de l'aimant en ferrite dure de strontium est décrite par les formules BaO-6Fe2O3 et SrO-6Fe2O3. L'aimant en ferrite dure de strontium surpasse l'aimant en ferrite dure de baryum en termes de performances magnétiques et de force coercitive. En raison du coût inférieur des matériaux, les aimants en ferrite dure de baryum sont encore largement utilisés. Pour obtenir des propriétés magnétiques élevées tout en économisant de l'argent, un mélange de carbonate de strontium et de carbonate de baryum est parfois utilisé pour fabriquer de la ferrite dure.

Le contact direct avec un aimant en ferrite de baryum est généralement considéré comme sûr, à condition qu'il soit utilisé conformément aux procédures de manipulation appropriées. Cependant, il est important de noter que le baryum est un élément toxique et que des précautions doivent être prises pour éviter l’ingestion ou l’inhalation de poussières ou de particules de baryum. Il est conseillé de toujours se laver soigneusement les mains après avoir manipulé des aimants en ferrite de baryum et d'éviter les activités pouvant générer des particules fines ou des poussières. En cas de problème ou s'il est nécessaire d'obtenir des informations de sécurité spécifiques, il est recommandé de nous consulter ou de consulter les directives de sécurité pertinentes.

Formes etTolérance dimensionnelledes aimants en ferrite dure

Les aimants en ferrite dure se présentent sous différentes formes et types. Les formes les plus courantes comprennent les anneaux, les arcs, les rectangles, les disques, les cylindres et les trapèzes. Ces formes peuvent être personnalisées et combinées pour répondre à des besoins spécifiques. De plus, les aimants en ferrite dure sont disponibles en différents types, tels qu'isotropes et anisotropes. Les aimants isotropes ont des propriétés magnétiques uniformes dans toutes les directions, tandis que les aimants anisotropes ont une direction de magnétisation privilégiée. Cela permet un usinage ultérieur en fonction des exigences de l'application. Grâce à leur polyvalence en termes de forme et de type, les aimants en ferrite dure sont largement utilisés dans des industries telles que l'automobile, l'électronique et l'énergie.

Aimants en ferrite personnalisés

Céramique de forme irrégulière

Nous proposons des services personnalisés

Aimant en fer à cheval en céramique

Aimant en ferrite en forme de U

Largement utilisé dans le domaine éducatif

Avant d'être usiné, l'écart dimensionnel d'un aimant en ferrite dure est contrôlé à +/-2% près, et après avoir été simplement meulé avec un outil diamanté, il peut être contrôlé à +/-0,10mm près. Une tolérance douanière ou un contrôle précis jusqu'à +/-0,015 mm est possible mais doit être négocié. Les aimants en ferrite dure anisotrope humide sont généralement fournis avec des surfaces parallèles à l'orientation anisotrope non meulées et d'autres surfaces meulées. Pour les définitions de concentricité, de rondeur, d'équerrage, de perpendiculaire et d'autres tolérances, veuillezcontactez notre équipe.

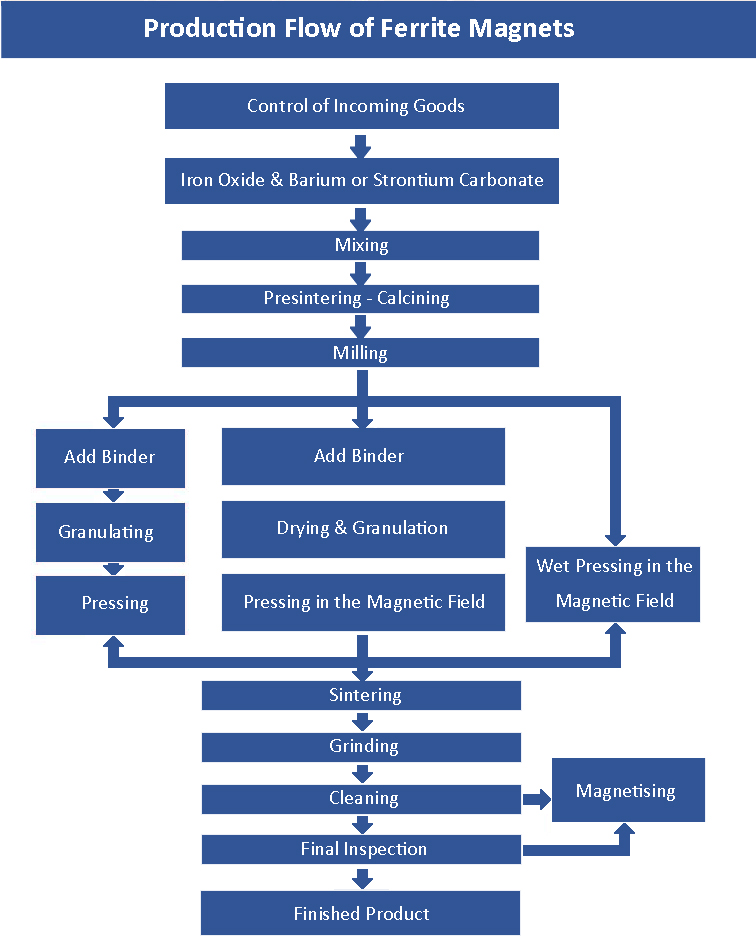

Processus de fabrication d'aimants en ferrite dure

Le processus de fabrication des aimants en ferrite dure comporte plusieurs étapes.

1. Les matières premières, dont l'oxyde de fer et le carbonate de strontium ou le carbonate de baryum, sont mélangées dans un rapport précis. Le mélange est ensuite réduit en poudre fine.

2. La poudre est compactée selon la forme souhaitée à l'aide d'une presse hydraulique ou d'une presse isostatique. La poudre compactée est ensuite frittée à haute température, généralement autour de 1 200 à 1 300 degrés Celsius, dans une atmosphère contrôlée pour favoriser la croissance des grains et augmenter les propriétés magnétiques.

3. Après le processus de frittage, les aimants sont refroidis lentement à température ambiante pour minimiser les contraintes et éviter les fissures. Ils sont ensuite usinés ou rectifiés pour obtenir la forme et les dimensions finales souhaitées.

4. Dans certains cas, une étape supplémentaire de magnétisation est nécessaire. Cela implique de soumettre les aimants à un champ magnétique puissant pour aligner les domaines magnétiques dans une direction spécifique, améliorant ainsi leurs propriétés magnétiques.

5. Enfin, les aimants sont soumis à des contrôles de qualité pour garantir qu'ils répondent aux spécifications et exigences souhaitées avant d'être emballés et expédiés aux clients.

Outillage d'aimant en ferrite dure

Le moulage à l’aide d’outillages est la méthode la plus rentable pour produire de grandes quantités d’aimants en ferrite dure. La création d’aimants en ferrite dure anisotrope nécessite un outillage coûteux, tandis que la fabrication d’aimants en ferrite dure isotrope est beaucoup moins coûteuse. Nous pouvons utiliser l'outillage prêt à mouler des aimants d'épaisseur/hauteur alternatifs dans la plage autorisée si l'aimant requis a le même diamètre que l'outillage actuel, ou la même longueur et largeur lorsqu'il s'agit d'un type de bloc.

En réalité, nous découpons occasionnellement de gros blocs, rectifions des anneaux ou des disques de plus grand diamètre et usinons des segments d'arc de dimension proche de celle nécessaire. Lorsque la quantité commandée n'est pas très importante (notamment en phase de prototype), cette approche est efficace pour obtenir des dimensions précises, économiser les coûts d'outillage et homogénéiser le poids et le flux de chaque pièce du produit. Le coût de production des aimants fabriqués à la machine est très élevé.

Aimant en ferrite dure anisotrope humide, isotrope sec et anisotrope

La majorité des aimants en ferrite dure sont moulés à l'aide d'une presse équipée d'une bobine capable de produire un champ magnétique externe, aboutissant à un aimant anisotrope. Le matériau utilisé pour fabriquer des aimants en ferrite dure anisotrope est généralement à l’état de pâte humide, permettant aux molécules d’être parfaitement alignées pendant le processus de moulage. Nous appelons les aimants fabriqués par ce procédé des aimants en ferrite dure anisotrope humide car ils ne peuvent être magnétisés que selon une pré-orientation. Le (BH)max d'un aimant en ferrite dure anisotrope est supérieur de plusieurs ordres de grandeur à celui d'un aimant en ferrite dure isotrope.

La matière première utilisée pour fabriquer des aimants en ferrite dure isotrope est généralement de la poudre sèche. Le moulage se fait avec une poinçonneuse, qui ne peut pas appliquer de champ magnétique externe à l'aimant. En conséquence, les aimants qui en résultent sont appelés aimants secs en ferrite dure isotrope. La magnétisation sur un aimant en ferrite dure isotrope peut avoir lieu dans n'importe quelle orientation et motif souhaités, en fonction de la culasse magnétisante.

Les aimants secs en ferrite dure anisotrope sont un autre type d’aimant en ferrite dure. Il est constitué de poudre sèche orientée par un champ magnétique externe. La propriété magnétique d’un aimant en ferrite dure anisotrope sec est inférieure à celle d’un aimant en ferrite dure anisotrope humide. Généralement, un procédé sec et anisotrope est utilisé pour mouler des aimants dotés de structures complexes mais de propriétés supérieures à celles des aimants isotropes.

Aimant en ferrite dur anisotrope, orienté diamétralement

Avec la magnétisation axiale, les aimants en ferrite dure anisotropes de type annulaire sont le plus fréquemment utilisés (parallèlement à l'orientation de pressage). Il existe certains besoins sur le marché pour des aimants en ferrite dure anisotropes en forme d'anneau avec une magnétisation diamétrale (orientée perpendiculairement à l'axe de pressage), qui sont particulièrement difficiles à produire. Les rotors temporisés, les capteurs, les moteurs pas à pas et les moteurs de pompe des appareils électroménagers, tels que les machines à laver, les lave-vaisselle, les aquariums et les systèmes d'alimentation en chaleur, sont destinés à utiliser ce type d'aimant. Le conflit entre l’augmentation de la force magnétique et la baisse du taux de fissuration du produit pose un défi de production. Des fissures magnétiques se produiront fréquemment pendant les procédures de frittage et d’injection de l’arbre. Après plus de dix ans de recherche, notre ingénieur a réussi à éliminer le goulot d'étranglement et a acquis une expérience unique dans la production de ce type d'aimant.

Propriétés thermiques de l'aimant en ferrite dure

Coefficient de rémanence de température négatif de la ferrite dure. Les aimants en ferrite dure ont un coefficient de température positif de force coercitive intrinsèque par rapport aux aimants aux terres rares. La rémanence des aimants en ferrite dure diminuera à mesure que la température augmente de 0,18 %/°C, tandis que leur force coercitive intrinsèque augmentera d'environ 0,30 %/°C. La force coercitive d’un aimant en ferrite dure diminue à mesure que la température externe diminue. De ce fait, il est conseillé d’avoir des composants dotés d’aimants en ferrite dure qui ne fonctionnent pas à basse température. Les aimants en ferrite dure ont une température de Curie d'environ 450°C. La plage de températures de fonctionnement recommandée pour l'aimant en ferrite dure est de -40°C à 250°C. Les aimants en ferrite dure subiront un changement dans la structure des grains lorsque la température ambiante atteint environ 800 °C. Cette température empêchait l'aimant de fonctionner.

Stabilité chimique et revêtement

Les aimants en ferrite dure ont une stabilité chimique élevée dans la majorité des situations. Il résiste à un large éventail de substances, notamment les saumures, les acides dilués, les hydroxydes de potassium et de sodium, les solutions alcalines et les solvants organiques. Les acides organiques et inorganiques concentrés, notamment les acides sulfurique, chlorhydrique, phosphorique, fluorhydrique et oxalique, ont la capacité de le graver. La concentration, la température et le temps de contact affectent tous le degré et la vitesse de gravure. Il ne nécessite pas de revêtement de protection car la corrosion ne se produira pas même lorsqu'il fonctionne dans un environnement humide et chaud. Il peut être peint ou plaqué nickel et or, par exemple, à des fins de décoration ou de nettoyage de surfaces.

POURQUOI NOUS CHOISIR

Avec plus d'une décennie d'expérience,Honsen Magnétiquea toujours excellé dans la fabrication et la commercialisation d’aimants permanents et d’assemblages magnétiques. Nos vastes lignes de production englobent divers processus cruciaux tels que l'usinage, l'assemblage, le soudage et le moulage par injection, ce qui nous permet de fournir à nos clients une SOLUTION UNIQUE. Ces capacités complètes nous permettent de fabriquer des produits haut de gamme répondant aux normes de qualité les plus élevées.

ÀHonsen Magnétique, nous sommes très fiers de notre approche centrée sur le client. Notre philosophie consiste à placer les besoins et la satisfaction de nos clients avant tout. Cet engagement garantit que nous fournissons non seulement des produits exceptionnels, mais également un excellent service tout au long du parcours client. En proposant constamment des prix raisonnables et en maintenant une qualité de produit supérieure, nous avons acquis une immense popularité en Europe, en Amérique, en Asie du Sud-Est et dans d'autres pays. Les commentaires positifs et la confiance que nous recevons de nos clients renforcent encore notre position dans l'industrie.

NOS AVANTAGES

- Plus que10 ansd'expérience dans l'industrie des produits à aimant permanent

- Avoir une solide équipe de R&D peut fournir un produit parfaitService OEM et ODM

- Avoir le certificat deISO 9001, IATF 16949, ISO14001, ISO45001, REACH et RoHs

- Coopération stratégique avec les 3 premières usines d'ébauches rares pourmatières premières

- Taux élevé deautomationen production et inspection

- Poursuite du produitcohérence

- Qualifiéles travailleurs etcontinuamélioration

- 24 heuresservice en ligne avec première réponse

- ServirSOLUTION UNIQUEgarantir des achats efficaces et rentables

INSTALLATIONS DE PRODUCTION

Notre objectif reste constant de fournir à nos précieux clients un support avant-gardiste et des produits de pointe et compétitifs qui élargissent notre présence sur le marché. Poussés par les avancées révolutionnaires dans le domaine des aimants permanents et des composants, nous nous engageons à stimuler la croissance et à pénétrer des marchés inexploités grâce à des percées technologiques. Dirigé par un ingénieur en chef, notre département R&D qualifié exploite les capacités internes, cultive les contacts avec les clients et anticipe l’évolution de la dynamique du marché. Des équipes autonomes supervisent avec diligence les projets à travers le monde, garantissant ainsi que notre entreprise de recherche progresse régulièrement.

QUALITÉ ET SÉCURITÉ

La gestion de la qualité joue un rôle central dans notre philosophie d'entreprise. Nous pensons que la qualité n'est pas seulement un concept, mais l'essence et l'outil de navigation de notre organisation. Notre système rigoureux de gestion de la qualité va au-delà de la paperasse et est profondément ancré dans nos processus. Grâce à ce système, nous garantissons que nos produits répondent systématiquement aux spécifications de nos clients et dépassent leurs normes attendues.

EMBALLAGE & LIVRAISON

ÉQUIPE & CLIENTS

Le coeur deHonsen Magnétiquebat sur un double rythme : celui du bonheur des clients et celui de la sécurité. Ces valeurs vont au-delà de nos produits pour trouver un écho dans notre lieu de travail. Ici, nous célébrons chaque étape du parcours de nos collaborateurs, considérant leurs progrès comme la pierre angulaire du progrès durable de notre entreprise.

COMMENTAIRES DES CLIENTS