Qu'est-ce qu'un aimant ?

Un aimant est un matériau qui exerce une force évidente sans contact physique avec d’autres matériaux. Cette force s’appelle le magnétisme. La force magnétique peut attirer ou repousser. La plupart des matériaux connus contiennent une certaine force magnétique, mais la force magnétique dans ces matériaux est très faible. Pour certains matériaux, la force magnétique est très importante, c’est pourquoi ces matériaux sont appelés aimants. La Terre elle-même est aussi un énorme aimant.

Il y a deux points sur tous les aimants où la force magnétique est la plus grande. Ils sont connus sous le nom de pôles. Sur une barre magnétique rectangulaire, les pôles sont directement l'un en face de l'autre. On les appelle le pôle Nord ou pôle de recherche du nord, et le pôle Sud ou recherche du sud.

Un aimant peut être simplement fabriqué en prenant un aimant existant et en frottant un morceau de métal avec. Cette pièce métallique utilisée doit être frottée continuellement dans une direction. Cela fait que les électrons de cette pièce métallique commencent à tourner dans la même direction. Le courant électrique est également capable de créer des aimants. Puisque l’électricité est un flux d’électrons, lorsque les électrons mobiles se déplacent dans un fil, ils entraînent avec eux le même effet que les électrons tournant autour du noyau atomique. C'est ce qu'on appelle un électro-aimant.

En raison de la manière dont leurs électrons sont disposés, les métaux nickel, cobalt, fer et acier constituent de très bons aimants. Ces métaux peuvent rester aimants pour toujours une fois devenus aimants. Portant ainsi le nom d'aimants durs. Cependant, ces métaux et d’autres peuvent se comporter temporairement comme des aimants s’ils ont été exposés ou s’ils s’approchent d’un aimant dur. Ils portent alors le nom d’aimants doux.

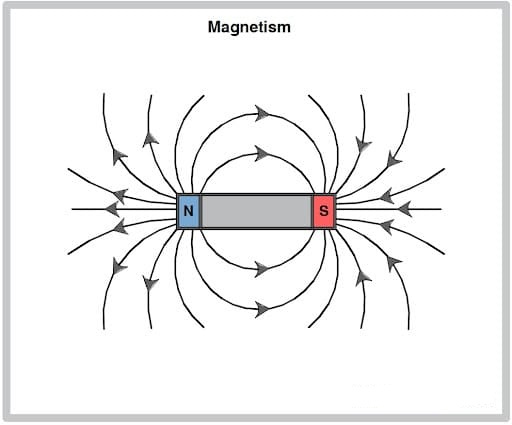

Comment fonctionne le magnétisme

Le magnétisme se produit lorsque de minuscules particules appelées électrons se déplacent d'une manière ou d'une autre. Toute matière est composée d'unités appelées atomes, qui sont à leur tour composées d'électrons et d'autres particules, qui sont des neutrons et des protons. Ces électrons ont tendance à tourner autour du noyau, qui contient les autres particules mentionnées ci-dessus. La petite force magnétique est provoquée par la rotation de ces électrons. Dans certains cas, de nombreux électrons de l’objet tournent dans une direction. Le résultat de toutes ces minuscules forces magnétiques exercées par les électrons est un grand aimant.

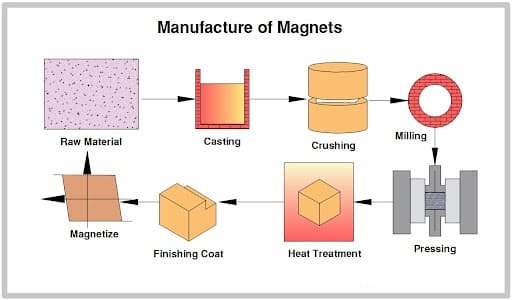

Préparation de la poudre

Des quantités appropriées de fer, de bore et de néodyme sont chauffées pour fondre sous vide ou dans un four de fusion à induction utilisant un gaz inerte. L'utilisation du vide vise à empêcher les réactions chimiques entre les matériaux en fusion et l'air. Une fois l’alliage fondu refroidi, il est brisé et écrasé pour former de petites bandes métalliques. Ensuite, les petits morceaux sont pulvérisés et broyés en une poudre fine dont le diamètre varie de 3 à 7 microns. La poudre nouvellement formée est très réactive et peut provoquer une inflammation dans l'air et doit être conservée à l'écart de l'exposition à l'oxygène.

Compactage isostatique

Le processus de compactage isostatique est également appelé pressage. Le métal en poudre est récupéré et positionné dans un moule. Ce moule est aussi appelé matrice. Afin que le matériau en poudre soit aligné avec les particules de poudre, une force magnétique est exercée et, pendant la période où la force magnétique est appliquée, des vérins hydrauliques sont utilisés pour le comprimer entièrement à 0,125 pouces (0,32 cm) de sa position prévue. épaisseur. Les hautes pressions sont généralement utilisées entre 10 000 psi et 15 000 psi (70 MPa à 100 MPa). D'autres modèles et formes sont fabriqués en plaçant les substances dans un récipient hermétique sous vide avant de les presser dans la forme souhaitée par la pression du gaz.

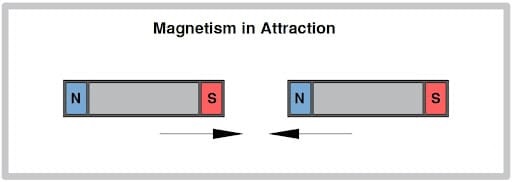

La plupart des matériaux, comme le bois, l'eau et l'air, ont des propriétés magnétiques très faibles. Les aimants attirent très fortement les objets contenant les anciens métaux. Ils attirent ou repoussent également d’autres aimants durs lorsqu’ils sont rapprochés. Ce résultat est dû au fait que chaque aimant possède deux pôles opposés. Les pôles sud attirent les pôles nord des autres aimants, mais ils repoussent les autres pôles sud et vice versa.

Fabrication d'aimants

La méthode la plus couramment utilisée dans la fabrication d’aimants est appelée métallurgie des poudres. Étant donné que les aimants sont constitués de différents matériaux, les processus de fabrication sont également différents et uniques en eux-mêmes. Par exemple, les électro-aimants sont fabriqués à l'aide de techniques de moulage de métal, tandis que les aimants permanents flexibles sont fabriqués selon des processus impliquant l'extrusion de plastique dans lesquels les matières premières sont mélangées à chaud avant d'être forcées à travers une ouverture dans des conditions de pression extrême. Vous trouverez ci-dessous le processus de fabrication des aimants.

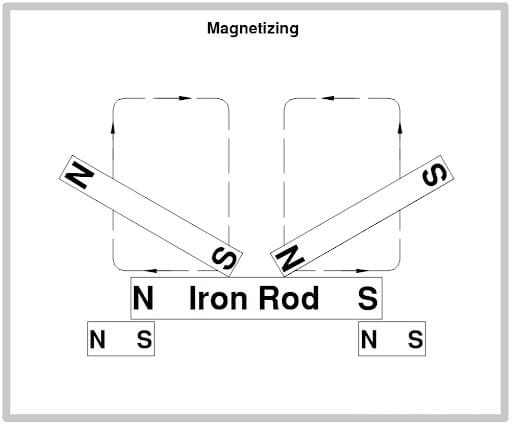

Tous les aspects cruciaux et importants de la sélection des aimants doivent être discutés avec les équipes d’ingénierie et de production. Le processus de magnétisation concerne les processus de fabrication des aimants. À ce stade, le matériau est un morceau de métal comprimé. Bien qu'elle ait été exercée sur une force magnétique pendant le processus de pressage isostatique, la force n'a pas apporté d'effet magnétique au matériau, elle a seulement aligné les particules de poudre libres. La pièce est amenée entre les pôles d'un électro-aimant puissant puis orientée dans la direction prévue de l'aimantation. Une fois l’électroaimant alimenté, la force magnétique aligne les domaines magnétiques à l’intérieur du matériau, faisant de la pièce un aimant permanent très puissant.

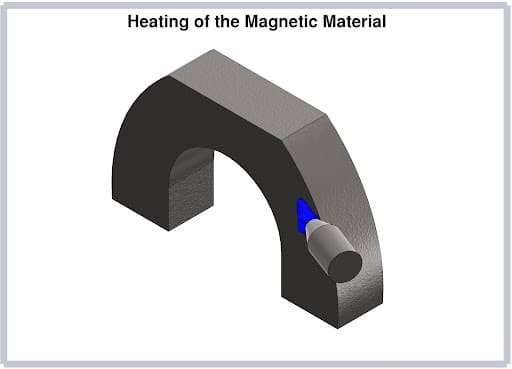

Chauffage du matériau

Après le processus de compactage isostatique, la masse de métal en poudre est séparée de la filière et placée dans un four. Le frittage est le processus ou la méthode consistant à ajouter de la chaleur à des métaux en poudre comprimés afin de les transformer ensuite en pièces métalliques solides et fondues.

Le processus de frittage comprend principalement trois étapes. Au cours de la phase initiale du processus, le matériau comprimé est chauffé à des températures très basses afin d'éliminer toute l'humidité ou toutes les substances contaminants qui pourraient avoir été piégées pendant le processus de compactage isostatique. Au cours de la deuxième étape de frittage, la température augmente jusqu'à environ 70 à 90 % du point de fusion de l'alliage. La température y est ensuite maintenue pendant plusieurs heures ou jours afin que les petites particules s'assemblent, se lient et fusionnent. La dernière étape du frittage consiste à refroidir le matériau très lentement par incréments de température contrôlés.

Recuit du matériau

Après le processus de chauffage vient le processus de recuit. C'est à ce moment-là que le matériau fritté subit un autre processus de chauffage et de refroidissement contrôlé étape par étape afin d'éliminer tout ou partie des contraintes résiduelles laissées dans le matériau et de le rendre plus résistant.

Finition Aimant

Les aimants frittés ci-dessus consistent en un certain niveau ou degré d'usinage, allant du meulage lisse et parallèle à la formation de pièces plus petites à partir de blocs aimants. Le matériau composant l'aimant est très dur et cassant (Rockwell C 57 à 61). Par conséquent, ce matériau a besoin de meules diamantées pour les processus de tranchage, elles sont également utilisées pour les meules abrasives pour les processus de meulage. Le processus de tranchage peut être effectué avec une grande précision et supprime généralement le processus de broyage. Les processus mentionnés ci-dessus doivent être effectués avec beaucoup de soin afin de réduire l’écaillage et la fissuration.

Il existe des cas où la structure ou la forme finale de l'aimant est très propice au traitement avec une meule diamantée façonnée comme des miches de pain. Le résultat final dans la forme finale passe devant la meule et la meule fournit des dimensions exactes et précises. Le produit recuit est si proche de la forme et des dimensions finies qu'on souhaite le fabriquer. La forme proche du filet est le nom habituellement donné à cette condition. Un dernier et dernier processus d'usinage élimine tout excès de matériau et présente une surface très lisse là où cela est nécessaire. Enfin, afin de sceller la surface, le matériau reçoit un revêtement protecteur.

Processus de magnétisation

La magnétisation suit le processus de finition et, une fois le processus de fabrication terminé, l'aimant doit être chargé afin de produire un champ magnétique externe. Pour y parvenir, un solénoïde est utilisé. Un solénoïde est un cylindre creux dans lequel différentes tailles et formes d'aimant peuvent être placées ou, avec des luminaires, un solénoïde est conçu pour conférer divers modèles ou conceptions magnétiques. Afin d'éviter la manipulation et l'assemblage de ces aimants puissants dans leurs conditions magnétisées, de grands assemblages peuvent être magnétisés. . Il convient de tenir compte des exigences en matière de champ magnétisant, qui sont très importantes.

Heure de publication : 05 juillet 2022