Le plus grand champ d'application deaimants permanents de terres raresCe sont des moteurs à aimants permanents, communément appelés moteurs.

Les moteurs au sens large comprennent les moteurs qui convertissent l'énergie électrique en énergie mécanique et les générateurs qui convertissent l'énergie mécanique en énergie électrique. Les deux types de moteurs reposent sur le principe de l’induction électromagnétique ou de la force électromagnétique comme principe de base. Le champ magnétique de l’entrefer est une condition préalable au fonctionnement du moteur. Un moteur qui génère un champ magnétique entrefer par excitation est appelé moteur à induction, tandis qu'un moteur qui génère un champ magnétique entrefer via des aimants permanents est appelé moteur à aimant permanent.

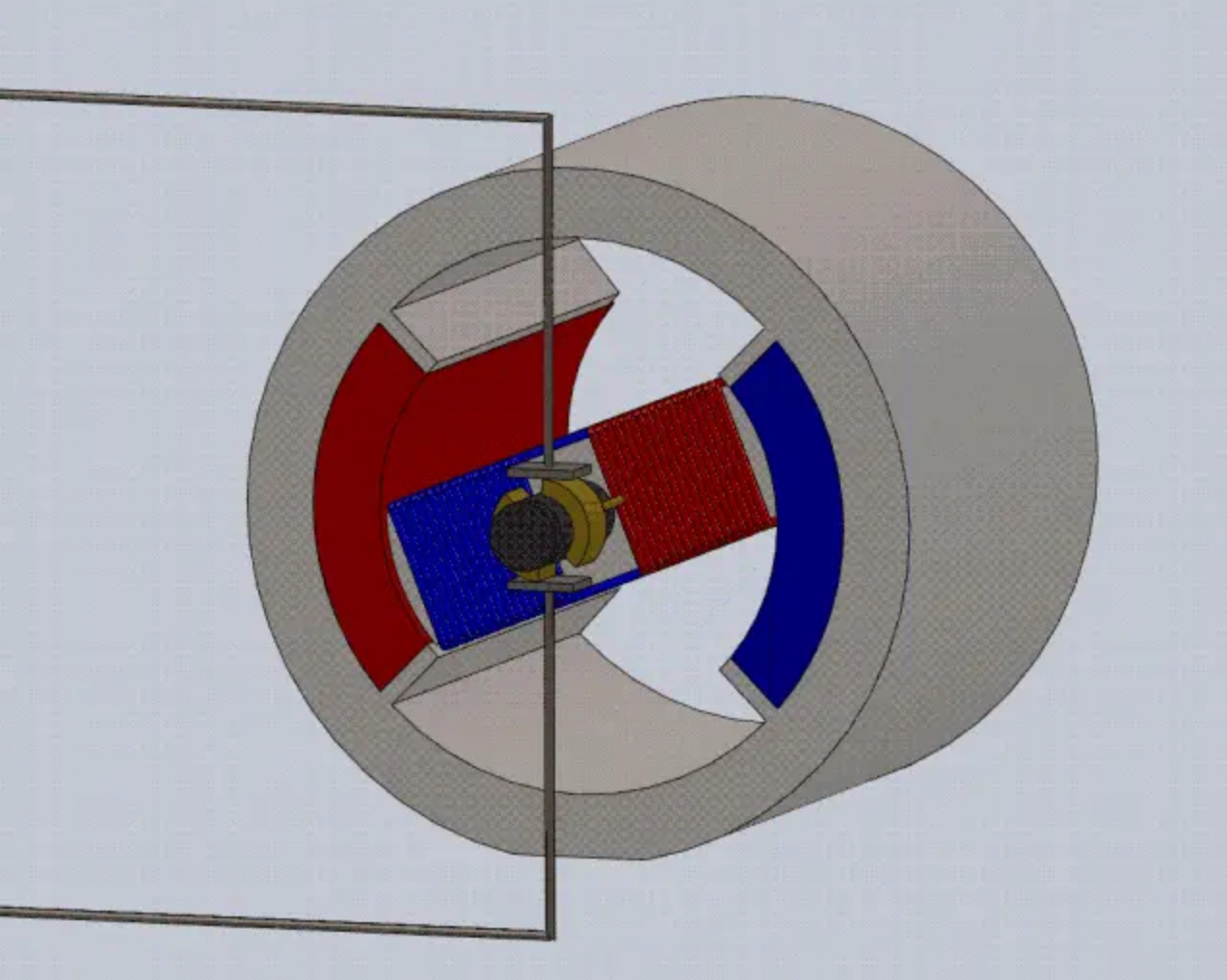

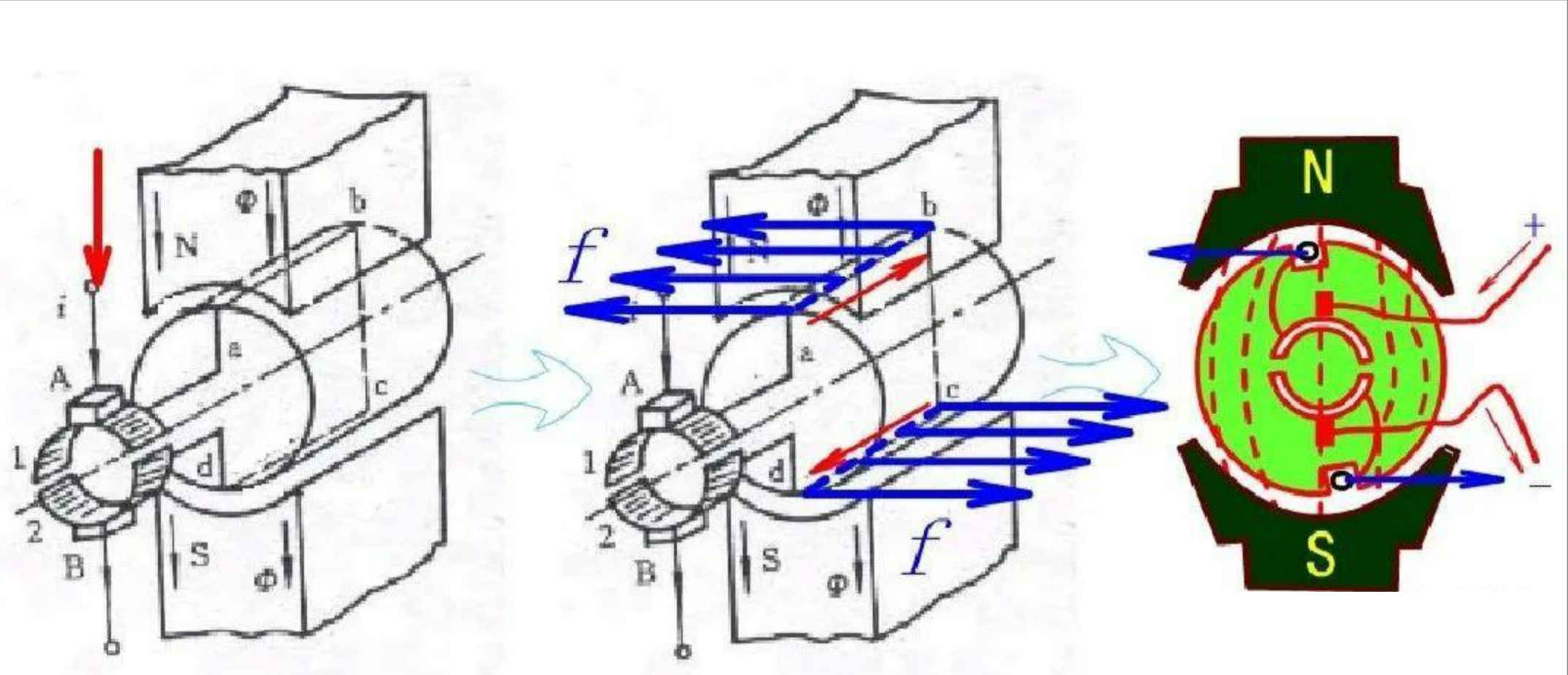

Dans un moteur à aimant permanent, le champ magnétique entrefer est généré par des aimants permanents sans nécessiter d’énergie électrique supplémentaire ni d’enroulements supplémentaires. Par conséquent, les plus grands avantages des moteurs à aimants permanents par rapport aux moteurs à induction sont le rendement élevé, les économies d’énergie, la taille compacte et la structure simple. Par conséquent, les moteurs à aimants permanents sont largement utilisés dans divers petits et micromoteurs. La figure ci-dessous montre un modèle de fonctionnement simplifié d'un moteur à courant continu à aimant permanent. Deux aimants permanents génèrent un champ magnétique au centre de la bobine. Lorsque la bobine est alimentée, elle subit une force électromagnétique (selon la règle de gauche) et tourne. La partie tournante d’un moteur électrique s’appelle le rotor, tandis que la partie fixe s’appelle le stator. Comme le montre la figure, les aimants permanents appartiennent au stator, tandis que les bobines appartiennent au rotor.

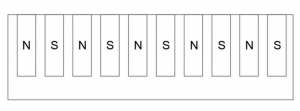

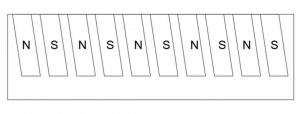

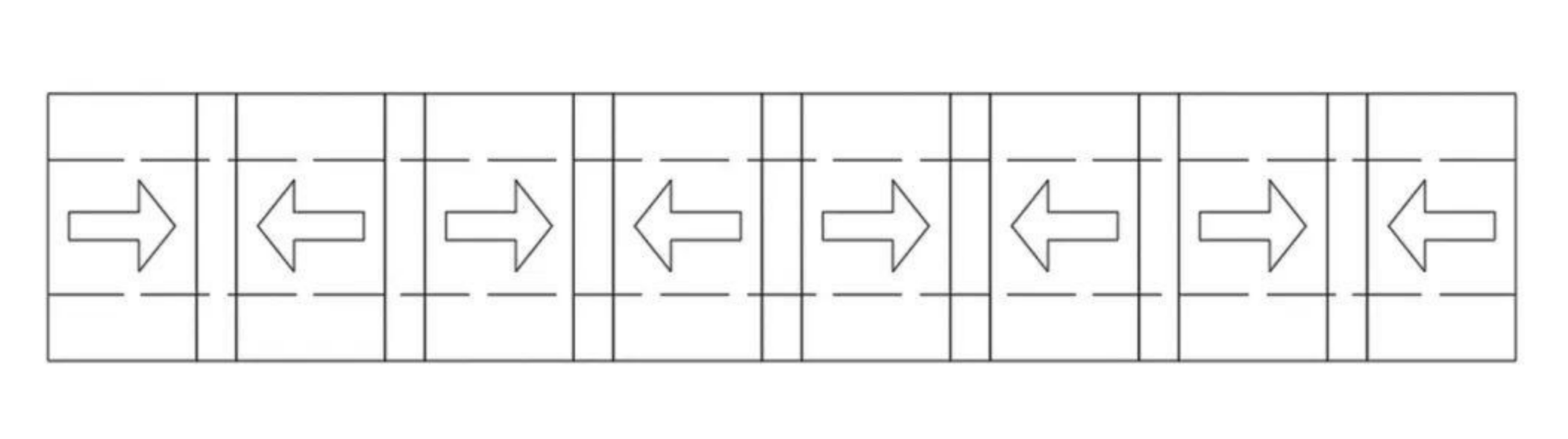

Pour les moteurs rotatifs, lorsque l'aimant permanent est le stator, il est généralement assemblé dans la configuration n°2, où les aimants sont fixés au carter du moteur. Lorsque l'aimant permanent est le rotor, il est généralement assemblé dans la configuration n°1, avec les aimants fixés au noyau du rotor. Alternativement, les configurations n°3, n°4, n°5 et n°6 impliquent l'intégration des aimants dans le noyau du rotor, comme illustré dans le schéma.

Pour les moteurs linéaires, les aimants permanents se présentent principalement sous la forme de carrés et de parallélogrammes. De plus, les moteurs linéaires cylindriques utilisent des aimants annulaires à magnétisation axiale.

Les aimants du moteur à aimant permanent ont les caractéristiques suivantes :

1. La forme n'est pas trop compliquée (sauf pour certains micromoteurs, tels que les moteurs VCM), principalement sous des formes rectangulaires, trapézoïdales, en forme d'éventail et en forme de pain. En particulier, dans le but de réduire les coûts de conception des moteurs, beaucoup utiliseront des aimants carrés intégrés.

2. La magnétisation est relativement simple, principalement une magnétisation unipolaire, et après assemblage, elle forme un circuit magnétique multipolaire. S'il s'agit d'un anneau complet, tel qu'un anneau adhésif en néodyme fer bore ou un anneau pressé à chaud, il adopte généralement une magnétisation par rayonnement multipolaire.

3. Le cœur des exigences techniques réside principalement dans la stabilité à haute température, la cohérence du flux magnétique et l’adaptabilité. Les aimants de rotor montés en surface nécessitent de bonnes propriétés adhésives, les aimants de moteur linéaire ont des exigences plus élevées en matière de brouillard salin, les aimants d'éoliennes ont des exigences encore plus strictes en matière de brouillard salin et les aimants de moteur d'entraînement nécessitent une excellente stabilité à haute température.

4. Des produits à énergie magnétique de qualité élevée, moyenne et faible sont tous utilisés, mais la coercitivité se situe principalement à un niveau moyen à élevé. Actuellement, les qualités d'aimants couramment utilisées pour les moteurs d'entraînement de véhicules électriques sont principalement des produits à haute énergie magnétique et à haute coercivité, tels que 45UH, 48UH, 50UH, 42EH, 45EH, etc., et une technologie de diffusion mature est essentielle.

5. Les aimants laminés adhésifs segmentés ont été largement utilisés dans les domaines des moteurs à haute température. Le but est d'améliorer l'isolation de segmentation des aimants et de réduire les pertes par courants de Foucault pendant le fonctionnement du moteur. Certains aimants peuvent ajouter un revêtement époxy sur la surface pour augmenter leur isolation.

Éléments de test clés pour les aimants de moteur :

1. Stabilité à haute température : certains clients nécessitent de mesurer la désintégration magnétique en circuit ouvert, tandis que d'autres nécessitent de mesurer la désintégration magnétique en circuit semi-ouvert. Pendant le fonctionnement du moteur, les aimants doivent résister à des températures élevées et à des champs magnétiques inverses alternés. Par conséquent, des tests et une surveillance de la dégradation magnétique du produit fini et des courbes de démagnétisation à haute température du matériau de base sont nécessaires.

2. Cohérence du flux magnétique : en tant que source de champs magnétiques pour les rotors ou les stators du moteur, s'il y a des incohérences dans le flux magnétique, cela peut provoquer des vibrations du moteur et une réduction de puissance, et affecter le fonctionnement global du moteur. Par conséquent, les aimants de moteur ont généralement des exigences en matière de cohérence du flux magnétique, certaines à moins de 5 %, d'autres à moins de 3 %, voire même à moins de 2 %. Les facteurs qui affectent la cohérence du flux magnétique, tels que la cohérence du magnétisme résiduel, la tolérance et le revêtement du chanfrein, doivent tous être pris en compte.

3. Adaptabilité : les aimants montés en surface sont principalement en forme de carrelage. Les méthodes de test bidimensionnelles conventionnelles pour les angles et les rayons peuvent comporter des erreurs importantes ou être difficiles à tester. Dans de tels cas, l’adaptabilité doit être prise en compte. Pour les aimants rapprochés, les écarts cumulatifs doivent être contrôlés. Pour les aimants dotés de fentes en queue d'aronde, l'étanchéité de l'assemblage doit être prise en compte. Il est préférable de réaliser des luminaires sur mesure selon la méthode d'assemblage de l'utilisateur pour tester l'adaptabilité des aimants.

Heure de publication : 24 août 2023