Les différents types d'aimants comprennent :

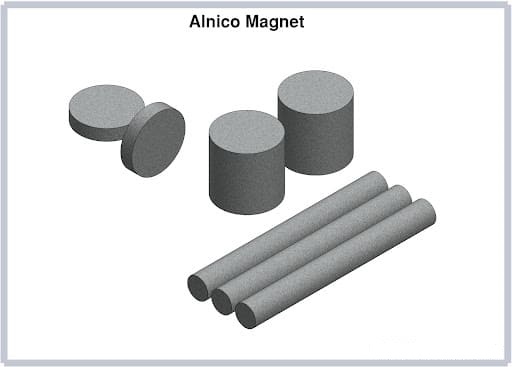

Aimants Alnico

Les aimants Alnico existent en versions coulées, frittées et collées. Les aimants alnico moulés sont les plus courants. Il s’agit d’un groupe très important d’alliages à aimants permanents. Les aimants alnico contiennent du Ni, A1, Fe et Co avec quelques ajouts mineurs de Ti et Cu. Les alnicos ont des coercitivités relativement très élevées en raison de l'anisotropie de forme des particules de Pe ou Fe, Co. Ces particules sont précipitées dans une matrice Ni-Al faiblement ferromagnétique ou non ferromagnétique. Après refroidissement, les alnicos isotropes 1-4 sont tempérés pendant plusieurs heures à haute température.

La décomposition spinodale est le processus de séparation de phases. Les tailles et formes finales des particules sont déterminées dès les premiers stades de la décomposition spinodale. Les Alnicos ont les meilleurs coefficients de température, donc lors d'un changement de température, ils ont le moins de changement dans la sortie de champ. Ces aimants peuvent fonctionner aux températures les plus élevées de tous les aimants.

La démagnétisation des alnicos peut être réduite si le point de travail est amélioré, par exemple en utilisant un aimant plus long qu'auparavant afin d'augmenter le rapport longueur/diamètre, ce qui est une bonne règle générale pour les aimants Alnico. Tous les facteurs de démagnétisation externes doivent cependant être pris en considération. Un rapport longueur/diamètre énorme et un bon circuit magnétique peuvent également être nécessaires.

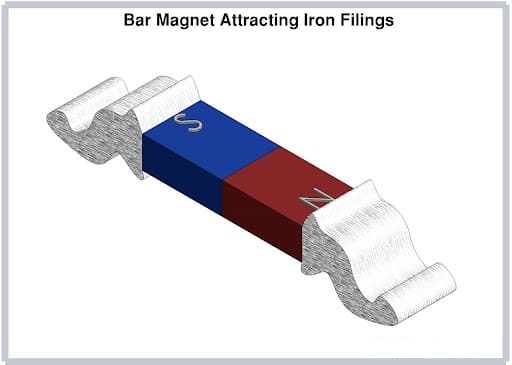

Aimants à barres

Les barres magnétiques sont des objets rectangulaires constitués d'acier, de fer ou de toute autre substance ferromagnétique présentant des caractéristiques ou de fortes propriétés magnétiques. Ils sont constitués de deux pôles, un pôle nord et un pôle sud.

Lorsque le barreau magnétique est suspendu librement, il s'aligne de manière à ce que le pôle nord pointe vers la direction du pôle nord magnétique de la terre.

Il existe deux types de barres magnétiques. Les barreaux magnétiques cylindriques sont également appelés aimants à tige et ils ont une très grande épaisseur de diamètre permettant leur propriété magnétique élevée. Le deuxième groupe de barres magnétiques est constitué de barres magnétiques rectangulaires. Ces aimants trouvent la plupart des applications dans les secteurs de la fabrication et de l'ingénierie car ils ont une force magnétique et un champ supérieurs à ceux des autres aimants.

Si une barre magnétique est cassée à partir du milieu, les deux pièces auront toujours un pôle nord et un pôle sud, même si cela est répété plusieurs fois. La force magnétique d’un barreau magnétique est la plus forte au pôle. Lorsque deux barres magnétiques sont rapprochées l’une de l’autre, leurs pôles différents s’attirent définitivement et leurs pôles similaires se repoussent. Les barres magnétiques attirent les matériaux ferromagnétiques tels que le cobalt, le nickel et le fer.

Aimants collés

Les aimants liés comportent deux composants principaux : un polymère non magnétique et une poudre magnétique dure. Ces derniers peuvent être fabriqués à partir de toutes sortes de matériaux magnétiques, notamment l'alnico, la ferrite et le néodyme, le cobalt et le fer. Deux ou plusieurs poudres magnétiques peuvent également être mélangées ensemble, formant ainsi un mélange hybride de poudre. Les propriétés de la poudre sont soigneusement optimisées grâce à la chimie et à un traitement étape par étape qui vise à utiliser un aimant lié, quels que soient les matériaux.

Les aimants liés présentent de nombreux avantages dans la mesure où la fabrication de forme quasi nette ne nécessite aucune ou peu d'opérations de finition par rapport à d'autres processus métallurgiques. Par conséquent, des assemblages à valeur ajoutée peuvent être réalisés de manière économique en une seule opération. Ces aimants sont un matériau très polyvalent et se composent de plusieurs options de traitement. Certains avantages des aimants liés sont qu’ils possèdent d’excellentes propriétés mécaniques et une grande résistivité électrique par rapport aux matériaux frittés. Ces aimants sont également disponibles dans différentes tailles et formes complexes. Ils présentent de bonnes tolérances géométriques avec des opérations secondaires très faibles. Ils sont également disponibles avec une magnétisation multipolaire.

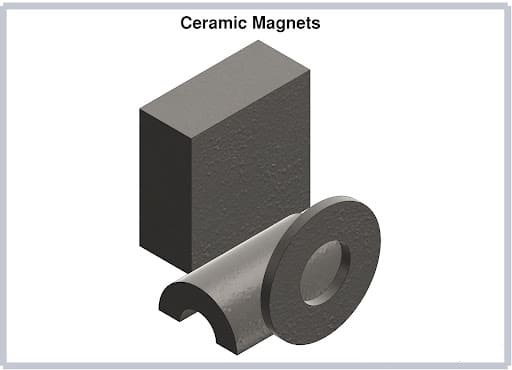

Aimants en céramique

Le terme aimant en céramique fait référence aux aimants en ferrite. Ces aimants en céramique font partie d'une famille d'aimants permanents. Ils sont les moins chers disponibles par rapport aux autres aimants. Les matériaux utilisés pour fabriquer les aimants en céramique sont l'oxyde de fer et le carbonate de strontium. Ces aimants en ferrite ont un rapport de force magnétique moyen et peuvent être utilisés à des températures élevées. Un avantage particulier qu'ils ont est qu'ils sont résistants à la corrosion et très faciles à magnétiser, ce qui en fait le premier choix pour de nombreuses applications grand public, industrielles, techniques et commerciales. Les aimants en céramique ont différents grades, le plus couramment utilisé étant le grade 5. Ils sont disponibles sous différentes formes telles que des blocs et des anneaux. Ils peuvent également être fabriqués sur mesure pour répondre aux exigences spécifiques du client.

Les aimants en ferrite peuvent être utilisés à des températures élevées. Les propriétés magnétiques des aimants en céramique diminuent avec la température. Ils nécessitent également des compétences particulières en usinage. Un autre avantage supplémentaire est qu’ils n’ont pas besoin d’être protégés de la rouille superficielle car ils comportent un film de poudre magnétique sur leur surface. Lors du collage, ils sont souvent fixés aux produits à l'aide de superglues. Les aimants en céramique sont très fragiles et durs, ils se brisent facilement s'ils tombent ou sont écrasés. Une prudence et un soin particuliers sont donc nécessaires lors de la manipulation de ces aimants.

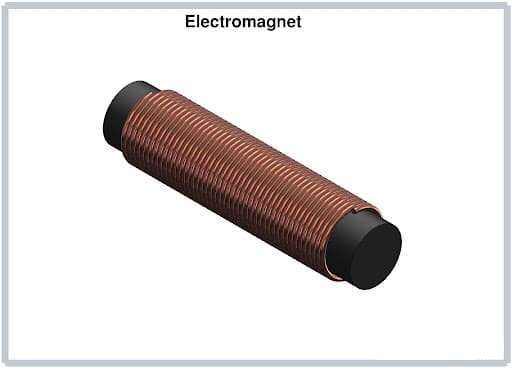

Électro-aimants

Les électroaimants sont des aimants dans lesquels un courant électrique provoque le champ magnétique. Ils sont généralement constitués d’un fil enroulé en bobine. Le courant crée un champ magnétique à travers le fil. Lorsque le courant est coupé, le champ magnétique disparaît. Les électroaimants sont constitués de spires de fil généralement enroulées autour d'un noyau magnétique constitué d'un champ ferromagnétique. Le flux magnétique est concentré par le noyau magnétique, produisant un aimant plus puissant.

Un avantage des électro-aimants par rapport aux aimants permanents est qu'une modification peut être appliquée rapidement au champ magnétique en régulant le courant électrique dans l'enroulement. Cependant, un inconvénient majeur des électroaimants est qu’ils nécessitent une alimentation continue en courant pour maintenir le champ magnétique. D’autres inconvénients sont qu’ils chauffent très vite et consomment beaucoup d’énergie. Ils déchargent également d’énormes quantités d’énergie dans leur champ magnétique en cas d’interruption du courant électrique. Ces aimants sont souvent utilisés comme composants de divers appareils électriques, tels que des générateurs, des relais, des solénoïdes électromécaniques, des moteurs, des haut-parleurs et des équipements de séparation magnétique. Une autre grande utilisation dans l'industrie est le déplacement d'objets lourds et le ramassage des déchets de fer et d'acier. Certaines propriétés des électro-aimants sont que les aimants attirent les matériaux ferromagnétiques comme le nickel, le cobalt et le fer et, comme la plupart des aimants, les pôles s'éloignent les uns des autres tandis que les pôles différents s'attirent.

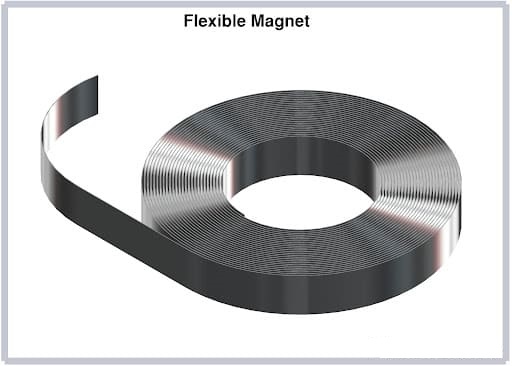

Aimants flexibles

Les aimants flexibles sont des objets magnétiques conçus pour fléchir sans se casser ni subir de dommages. Ces aimants ne sont ni durs ni rigides, mais peuvent en réalité se plier. Celui ci-dessus montré dans la figure 2:6 peut être enroulé. Ces aimants sont uniques car les autres aimants ne peuvent pas se plier. À moins qu’il ne s’agisse d’un aimant flexible, il ne se pliera pas sans se déformer ni se casser. De nombreux aimants flexibles ont un substrat synthétique recouvert d'une fine couche de poudre ferromagnétique. Le substrat est un produit en matériau très flexible, comme le vinyle. Le substrat synthétique devient magnétique lorsque la poudre ferromagnétique y est appliquée.

De nombreuses méthodes de production sont appliquées pour fabriquer ces aimants, mais presque toutes impliquent l'application de poudre ferromagnétique sur un substrat synthétique. La poudre ferromagnétique est mélangée avec un liant adhésif jusqu'à ce qu'elle adhère au substrat synthétique. Les aimants flexibles sont disponibles en différents types, par exemple des feuilles de différentes conceptions, formes et tailles sont généralement utilisées. Les véhicules automobiles, les portes, les armoires métalliques et les bâtiments utilisent ces aimants flexibles. Ces aimants sont également disponibles en bandes, les bandes sont plus fines et plus longues que les feuilles.

Sur le marché, ils sont généralement vendus et conditionnés en rouleaux. Les aimants flexibles sont polyvalents grâce à leurs propriétés pliables et peuvent s'enrouler très facilement autour des machines ainsi que d'autres surfaces et composants. Un aimant flexible est supporté même sur des surfaces qui ne sont pas parfaitement lisses ou planes. Les aimants flexibles peuvent être coupés et façonnés selon les formes et tailles souhaitées. La plupart d'entre eux peuvent être coupés même avec un outil de coupe traditionnel. Les aimants flexibles ne sont pas affectés par le perçage, ils ne se fissureront pas mais formeront des trous sans endommager le matériau magnétique environnant.

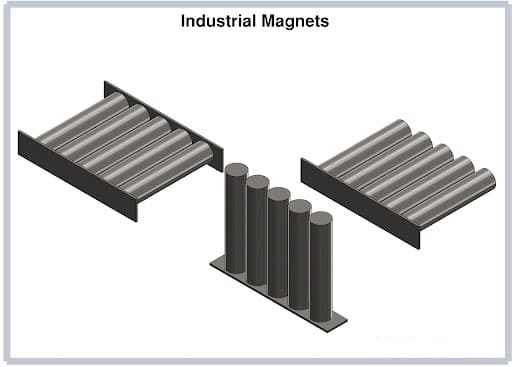

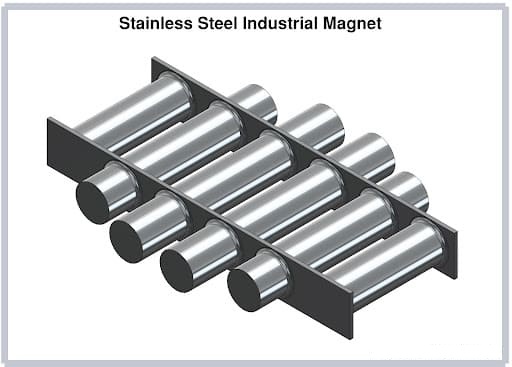

Aimants industriels

Un aimant industriel est un aimant très puissant utilisé dans le secteur industriel. Ils sont adaptables à différents types de secteurs et peuvent être trouvés dans n’importe quelle forme ou taille. Ils sont également populaires pour leurs nombreux grades et qualités permettant de conserver les propriétés du magnétisme résiduel. Les aimants permanents industriels peuvent être fabriqués en alnico, en terres rares ou en céramique. Ce sont des aimants constitués d’une substance ferromagnétique magnétisée par un champ magnétique extérieur et capables de rester dans un état magnétisé pendant une longue période de temps. Les aimants industriels maintiennent leur état sans aide extérieure et sont constitués de deux pôles qui présentent une augmentation d'intensité à proximité des pôles.

Les aimants industriels en samarium cobalt peuvent résister à des températures élevées allant jusqu'à 250 °C. Ces aimants sont très résistants à la corrosion puisqu’ils ne contiennent pas d’oligo-éléments ferreux. Cependant, ce type d’aimant est très coûteux à produire en raison du coût de production élevé du cobalt. Étant donné que les aimants au cobalt valent les résultats qu'ils produisent avec des champs magnétiques très élevés, les aimants industriels au samarium-cobalt sont généralement utilisés à des températures de fonctionnement élevées et fabriquent des moteurs, des capteurs et des générateurs.

Alnico Industrial Magnet se compose d’une bonne combinaison de matériaux qui sont l’aluminium, le cobalt et le nickel. Ces aimants peuvent également contenir du cuivre, du fer et du titane. Par rapport aux premiers, les aimants alnico sont plus résistants à la chaleur et peuvent supporter des températures très élevées allant jusqu'à 525 °C. Ils sont également plus faciles à démagnétiser car ils sont très sensibles. Les électro-aimants industriels sont réglables et peuvent être allumés et éteints.

Les aimants industriels peuvent avoir des utilisations telles que :

Ils sont utilisés pour soulever des tôles d'acier, des pièces moulées en fer et des plaques de fer. Ces aimants puissants sont utilisés dans de nombreuses entreprises manufacturières comme dispositifs magnétiques de grande puissance qui facilitent le travail des travailleurs. L'aimant industriel est placé sur l'objet et ensuite le magnétis est allumé pour maintenir l'objet et effectuer le transfert vers l'emplacement souhaité. Certains des avantages de l’utilisation d’aimants de levage industriels sont qu’il existe un risque très faible de problèmes musculaires et osseux parmi les travailleurs.

L'utilisation de ces aimants industriels aide les travailleurs du secteur manufacturier à se protéger des blessures, éliminant ainsi le besoin de transporter physiquement des matériaux lourds. Les aimants industriels améliorent la productivité dans de nombreuses entreprises manufacturières, car le levage et le transport manuel d'objets lourds prennent du temps et sont physiquement épuisants pour les travailleurs, leur productivité en est grandement affectée.

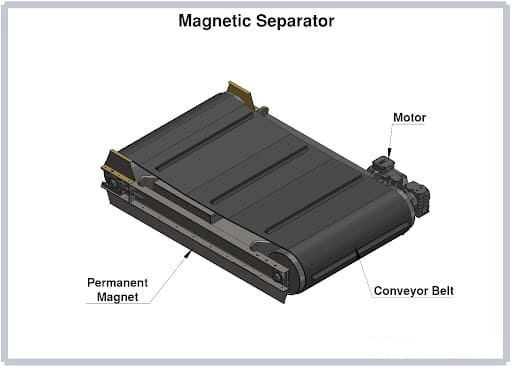

Séparation magnétique

Le processus de séparation magnétique consiste à séparer les composants des mélanges en utilisant un aimant pour attirer les matériaux magnétiques. La séparation magnétique est très utile pour la sélection de quelques minéraux ferromagnétiques, c'est-à-dire des minéraux contenant du cobalt, du fer et du nickel. De nombreux métaux, notamment l’argent, l’aluminium et l’or, ne sont pas magnétiques. Une très grande diversité de moyens mécaniques est habituellement utilisée pour séparer ces matériaux magnétiques. Pendant le processus de séparation magnétique, les aimants sont disposés à l'intérieur de deux tambours séparateurs contenant des liquides. Grâce aux aimants, les particules magnétiques sont entraînées par le mouvement du tambour. Cela crée un concentré magnétique, par exemple un concentré de minerai.

Le processus de séparation magnétique est également utilisé dans les grues électromagnétiques qui séparent les matériaux magnétiques des matériaux indésirables. Cela met en lumière son utilisation pour la gestion des déchets et les équipements d’expédition. Les métaux inutiles peuvent également être séparés des marchandises grâce à cette méthode. Tous les matériaux restent purs. Diverses installations et centres de recyclage utilisent la séparation magnétique pour retirer les composants du recyclage, séparer les métaux et nettoyer les minerais. Les poulies magnétiques, les aimants suspendus et les tambours magnétiques étaient les méthodes historiques de recyclage dans l'industrie.

La séparation magnétique est très utile dans l’extraction du fer. C’est parce que le fer est fortement attiré par un aimant. Cette méthode est également appliquée dans les industries de transformation pour séparer les contaminants métalliques des produits. Ce processus est également crucial dans les industries pharmaceutiques ainsi que dans les industries alimentaires. La méthode de séparation magnétique est le plus souvent utilisée dans les situations où il est nécessaire de surveiller la pollution, de la contrôler et de traiter des produits chimiques. La méthode de séparation magnétique faible est également utilisée pour produire des produits riches en fer plus intelligents et réutilisables. Ces produits contiennent de très faibles niveaux de contaminants et une charge élevée en fer.

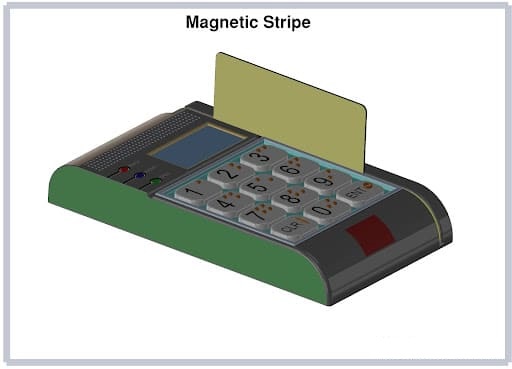

Bande magnétique

La technologie de la bande magnétique a permis de stocker des données sur une carte en plastique. Ceci a été réalisé en chargeant magnétiquement de minuscules bits dans une bande magnétique située à une extrémité de la carte. Cette technologie à bande magnétique a conduit à la création de modèles de cartes de crédit et de débit. Cela a largement remplacé les transactions en espèces dans divers pays du monde. La bande magnétique peut également être appelée bande magnétique. Grâce à la création de cartes à bande magnétique offrant une très grande durabilité et une intégrité des données sans compromis, les institutions financières et les banques ont pu exécuter toutes sortes de transactions et de processus basés sur des cartes.

Les bandes magnétiques font partie d'un nombre incalculable de transactions chaque jour et sont devenues utiles dans de nombreux types de cartes d'identité. Les personnes spécialisées dans la lecture de cartes trouvent facile d’extraire rapidement les détails d’une carte magnétique, qui sont ensuite envoyées à une banque pour autorisation. Cependant, ces dernières années, une toute nouvelle technologie est venue de plus en plus rivaliser avec les transactions par carte magnétique. De nombreux professionnels appellent cette méthode moderne le système de paiement sans contact, car elle implique des cas dans lesquels les détails de la transaction peuvent être transférés, non pas par une bande magnétique, mais par des signaux envoyés par une petite puce. La société Apple Inc. a été la pionnière des systèmes de paiement sans contact.

Aimants en néodyme

Ces aimants aux terres rares sont des aimants permanents. Ils produisent des champs magnétiques très puissants et le champ magnétique produit par ces aimants en néodyme dépasse 1,4 teslas. Les aimants en néodyme ont de nombreuses applications décrites ci-dessous. Ils sont utilisés dans la fabrication de disques durs contenant des pistes et des segments comportant des cellules magnétiques. Toutes ces cellules sont magnétisées chaque fois que les données sont écrites sur le lecteur. Une autre utilisation de ces aimants concerne les haut-parleurs, les casques, les microphones et les écouteurs.

Les bobines porteuses de courant que l'on trouve dans ces appareils sont utilisées avec des aimants permanents pour transformer l'électricité en énergie mécanique. Une autre application est que les aimants en néodyme de petite taille sont principalement utilisés pour placer parfaitement les prothèses dentaires. Ces aimants sont utilisés dans les bâtiments résidentiels et commerciaux sur les portes pour des raisons de sûreté et de sécurité totale. Une autre utilisation pratique de ces aimants consiste à fabriquer des bijoux, des colliers et des bijoux thérapeutiques. Les aimants en néodyme sont largement utilisés comme capteurs de freinage antiblocage, ces freins antiblocage sont installés dans les voitures et de nombreux véhicules.

Heure de publication : 05 juillet 2022